Репликация (штамп-литье)

Специалисты компании L-PRO неплохо потрудились ради этой минуты, чтобы зарядив никелевые матрицы в пресс-формы инжекционных машин и нажав кнопку старта запустить тираж, как в обыкновенной типографии, с той лишь разницей, что в типографии текст печатают краской на бумаге, а мы будем делать оттиск ямочек в пластмассе. Потом сделаем металлизацию, лакировку, склейку и, совсем как в типографии, нанесём специальными красками красивую этикетку (лейбл).

Традиционно линии репликации оптических дисков принято делить на две секции: секцию литья (иногда называют репликацией) и финишную секцию.

Репликация дисков (от англ. replication — репродукция, копирование) – процесс перенесения данных с одного компакт-диска на множество других. Репликация DVD и CD дисков (тиражирование, дублирование, печать, штамповка, методом литья – являются синонимами этого словосочетания) — трудоемкий и продолжительный процесс. Посмотрите на видео, как происходит процесс репликации CD-дисков.

Репликация DVD дисков отличается от процесса репликации CD. Дело в том, что DVD–диск состоит из 2-х частей, которые в процессе репликации склеиваются. В остальном процесс тиражирования DVD-дисков практически идентичен изготовлению CD-дисков. Посмотрите на видео процесс репликации DVD-дисков.

Для любознательных — О поликарбонате

Поликарбонатами называют синтетические полимеры общей формулы {-O-R-O-CO-O-R-}, где R- радикал двухатомного фенола. Очень важно, чтобы поставляемый поликарбонат содержал влаги, кислот и оснований, препятствующих его переработке методом литья. Современные литьевые поликарбонаты должны иметь высокую термостойкость и не разлагаться в процессе формирования изделия. Деструкция полимера начинается при температурах выше 350-400˚C с окисления кислородом воздуха. В результате происходит образование гидроперекисей, которые разлагаются с образованием радикалов, способствующих деполимеризации полимера с образованием короткоцепных поликарбонатов, резко изменяющих механические и оптические свойства материала. Заметим, деструкция полимера не опасна для персонала; если в среде контакта отсутствует влага, щёлочи, кислоты, то гидролитической деструкции полимера не происходит и газообразных продуктов разложения, в том числе фенола не образуется.Поликарбонаты для оптических дисков должны иметь как отличные оптические, так и хорошие реологические свойства:

— коэффициент светопропускания не ниже 92%;

— показатель текучести расплава свыше 55-60 грамм за 10 минут;

— усадка менее 0,1 %.

Низкая вязкость нужна для обеспечения низких внутренних напряжений, вызываемых трением молекул полимера при заполнении формы и их ориентацией вдоль вектора впрыска. В тоже время внутренняя изотропная структура отливки диска необходима для минимизации двулучепреломления, а также рефракции, которая может паразитно интерферировать на лазере при считывании диска.

Перед специалистами компании L-PRO стоит непростая задача: изготовить реплику – главный конструктивный элемент будущего диска, соблюдая ряд условий:

Перед специалистами компании L-PRO стоит непростая задача: изготовить реплику – главный конструктивный элемент будущего диска, соблюдая ряд условий:

-Нужно чтобы реплика очень точно повторила, в зеркальном отражении геометрию информационного рельефа никелевой матрицы, при этом все питы и ленды должны быть на нужном месте, иметь правильную форму и размеры.

-Нужно, чтобы на поверхности рельефа не было посторонних ям и бугорков, имитирующих питы.

-Нужно, чтобы эта реплика имела правильную форму диска, и ось центрального отверстия диска совпадала с осью информационной спирали.

-Нужно, чтобы обе поверхности реплики были плоскопараллельны и идеальны по чистоте поверхности.

-Нужно, чтобы реплика была оптически изотропна по всей площади.

-Нужно, чтобы реплика хорошо выдерживала физико-механические нагрузки.

Это не всё, но вполне достаточно для понимания задачи.

Принципиально выполнить эту задачу можно разными способами. Мы выбираем тот, который надёжно обеспечит нам массовое производство при очень высоком качестве изделия. Это прецизионное инжекционное литьё, или иначе на «совковом» языке «высокоточное безоблойное литьё под давлением».

Сущность процесса в следующем. В закрытую пресс-форму, в полости которой уже находится никелевая матрица данных, впрыскивается порция расплавленного поликарбоната. Застывая, поликарбонат приобретает форму пит матрицы данных по всей плоскости.

Аккуратно подвесить большой мешок поликарбоната над бункером. Аккуратно вскрыть нижнюю горловину мешка, чтобы ни пыль, ни посторонние предметы в бункер не попали, и высыпем поликарбонат. Из бункера гранулы поликарбоната, пробежавшись по трубам, окажутся в сушильной установке. Здесь полимер задержится на несколько часов, чтоб избавиться от влаги.

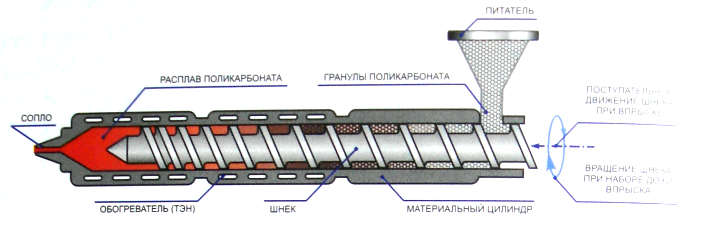

Далее сухие гранулы побегут по трубам в питатель инжекционно-литьевой машины, из которого есть только один путь в «материальный цилиндр» инжекционного узла литьевой машины, где с ними поступают бесцеремонно, как с пищевым продуктом в мясорубке.

Далее сухие гранулы побегут по трубам в питатель инжекционно-литьевой машины, из которого есть только один путь в «материальный цилиндр» инжекционного узла литьевой машины, где с ними поступают бесцеремонно, как с пищевым продуктом в мясорубке.

В материальном цилиндре гранулы поликарбоната под воздействием температуры 300°С расплавляются, хорошо перемешавшись до однородной массы; расплав дегазируется и ненадолго задерживается в ожидании впрыска в литьевую форму.

Как только две половинки литьевой формы сомкнутся в изготовке принять очередную порцию расплава поликарбоната, шнек материального цилиндра немедленно вытолкнет задержавшийся расплав в пресс-форму.

Оказавшись в тесной пресс-форме, где с одной стороны уже находится никелевая матрица, а с другой идеально гладкая поверхность зеркала пресс-формы, расплав растекается, заполняя и обволакивая собой все питы и ленды матрицы.

Давление, с которым расплав впрыскивается в пресс-форму, составляет около 700 атм. Образно, это давление, которое может испытать тротуар от «дамского каблучка шпильки», если на него водрузить малолитражный автомобиль. Теперь представляете, какую нагрузку выдерживает тоненькая никелевая плоскость матрицы!? Если под ней окажется кусочек вашего волоса или пыль, думаем, вы поверите тому, что матрица деформируется, и отпечаток волоса останется на реплике диска как доказательство неотвратимости наказания за беспечность. Поэтому процесс установки матрицы в пресс-форму считается не без основания очень ответственным этапом и должен выполняться профессионально.

Тем временем расплав поликарбоната начинает «замерзать». Для вас, читатель, 70 °С — очень жарко, а для поликарбоната холодно. Таким образом, застывший расплав превращается в реплику оптического диска, но ещё не диск. Осталось избавиться от ненужного хвостика — литника, и заодно получить центральное отверстие диаметром 15 мм, точно соосное с треками информационной спирали (уже отпечатанной с матрицы) и нужное для посадки на шпиндель плеера. Эта операция выполняется непосредственно в пресс-форме за доли секунды в момент раскрытия пресс-формы.

Уже по внешнему виду реплики можно судить о ее качестве. Получить качественный профиль питов мало, надо сделать реплику плоской и оптически изотропной. Чтобы избежать кривизны, как на рисунке, обе половины пресс-формы снабжены специальной системой терморегулирования.

Оптическая изотропность отливки реплики достигается за счёт применения современной прецизионной технологии впрыска, допрессовки и охлаждения.

Самый главный конструктивный элемент диска изготовлен.

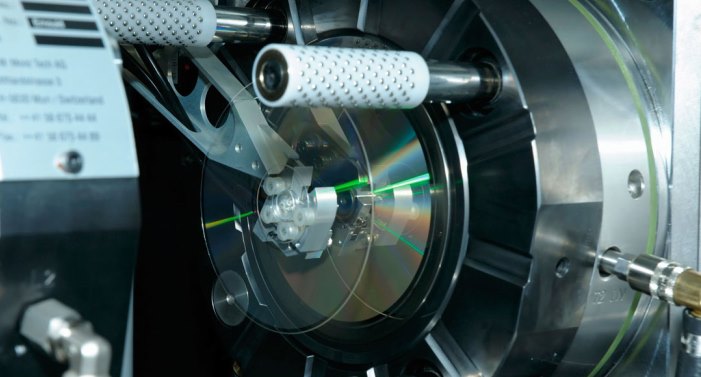

Прочитать реплику мы ещё не можем, хотя она уже с оттиском питов и лендов. Спектральные блики на реплике — это свидетельство их присутствия.

После того как выталкиватепь выкинет литник из пресс-формы, а съёмник очень аккуратно снимет реплику с матрицы рука манипулятора тут же подхватит её на присоски и положит на транспортер, который перенесёт её на станцию металлизации финишной секции технологической линии.

Для того, чтобы изготовить CD достаточно одной реплики, а вот для DVD их нужно две. Поэтому в составе линии тиражирования DVD имеется две литьевые машины, в отличие от линии CD.

Это в равной степени относится и к линиям производства болванок DVD-R и CD-R.

Для болванок дальнейшие технологические шаги несколько отличны от классических дисков.

Для болванок следующей технологической операцией будет нанесение регистрирующего слоя. Обычно это делается центрифугированием, подобно нанесению фоторезиста в технологии мастеринга (с этой технологией вы уже знакомы), и только потом производится металлизация. Поэтому финишная линия болванок имеет несколько дополнительных станций.

Металлизация реплик

Мы уже рассказывали о способах нанесения тонких металлических плёнок на органическое вещество (фоторезист), когда знакомились с технологией мастеринга. Там нас интересовала тонкая плёнка металла, повторяющая конфигурацию питов и лендов для электрического контакта мастера в процессе электроформинга. Теперь у нас несколько иная, но очень похожая задача. Нам нужно получить плёнку металла в качестве отражающей свет поверхности. В случае для DVD-9 и DVD-18, а также HD DVD и blu-ray нужно получать плёнки с разными характеристиками, поскольку в конструкции дисков они выполняют разные функциональные задачи.

В мастеринге нас не очень беспокоила производительность этого процесса. Но здесь производительность металлизатора нас очень беспокоит, потому что нужно уложиться в ритм производственного процесса.

Рассмотрим смысл этой технологии на примере DVD-9. На реплике L0 нужно получить полупрозрачную отражающую плёнку, а на реплике L1 — непрозрачную с хорошим коэффициентом отражения, но неискажающую геометрии питов и лендов. Для полупрозрачного отражающего покрытия с технологической точки зрения лучше всего подходит серебро,а для непрозрачного — традиционно алюминий. На одной и той же установке напылять реплики с обеих литьевых машин разными металлами, мягко говоря, неудобно. Разумно применить две станции напыления, поставив перед ними свои конкретные задачи. Серебро реплики L0 должно надёжно отражать пучок лазерного луча при считывании информации со слоя L0, и надёжно пропускать падающий и отраженный пучки от слоя L1 при считывании информации с реплики L1. Как этого достичь — узнаем позже.

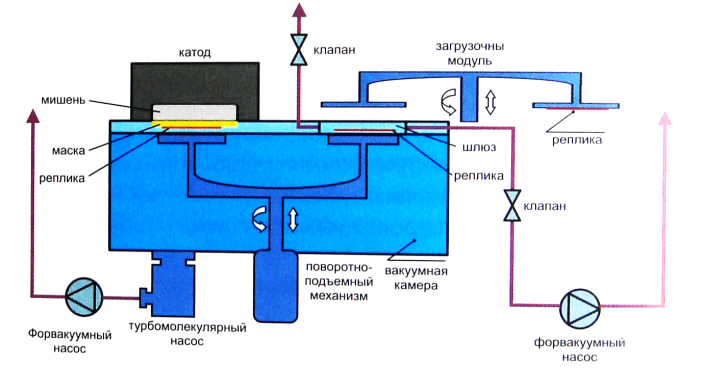

Металлизатор представляет собой вакуумную камеру с двумя электродами: катод (мишень) и анод (корпус камеры). На электроды подают напряжение в несколько сотен вольт, которое вызывает ионизацию рабочего газа (аргона). Положительно заряженные ионы рабочего газа бомбардируют поверхность мишени и выбивают с её поверхности атомы материала мишени (металла), которые осаждаются на всех поверхностях камеры, в том числе и на поверхности диска. Для повышения скорости напыления на электрическое поле накладывается магнитное поле. Это приводит к увеличению траекторий выбитых электронов, что, в свою очередь, повышает вероятность ионизации рабочего газа, а, следовательно, и скорость напыления

На практике всё сложнее. Конструкция металлизатора должна быть многокамерной и иметь шлюзы для выравнивания давления при загрузке и выгрузке дисков. Следовательно, нужна производительная много ступенчатая система откачки для создания высокого вакуума и много других значительных мелочей, обеспечивающих качество и высокую производительность с циклом в 2-2,5 секунды. Всё в совокупности долж но обеспечить равномерную плотность покрытия по всей поверхности требуемой толщины без так называемых «дырок». Для реплики L0 толщина серебра 7-14 нм, для L1 толщина алюминия 45-55 нм.

Сборка диска

В технологии компакт-диска нет никакой сборки. Покрыли защитным

фотополимерным лаком, чтобы напыленный слой алюминия не разрушился при нанесении лейбла — вот и всё.

Вспоминаем, что DVD конструктивно состоят, как минимум из двух реплик.

Для DVD-5 и DVD-10 всё почти просто — сложили на клей, не очень важно какой, «поджарили» ультрафиолетом и готово.

Такой «номер» с DVD-9 не пройдёт, здесь действительно сборка от качества ее исполнения напрямую зависит работоспособность диска здесь есть особые требования.

«Девятка» — двухслойный диск, читаемый с одной стороны. Поэтому обе реплики при склейке нужно очень точно центровать, чтобы смеще¬ние осей обеих информационных спиралей не превышало 100 нм, иначе плеер не сможет прочитать такой диск. Клей должен быть прозрачным и изотропным по всей площади диска, его коэффициент преломления света не должен отличаться от коэффициента преломления материала реплики более чем на 0,1. Толщина клеевого слоя строго регламентирована и составляет 55 нм, причём допуск ±10 нм распространяется на всю площадь склейки, а отклонение за один оборот диска не должно превышать ±4 нм. Для диска HD DVD требования ещё жёстче, поскольку номинальная толщина клеевого слоя равна 20 нм. Тонкая иголка шприца, впрыскивающего клей, введена в узкую пространственную щель между репликами L0 и L1.

После того как дозатор наберёт порцию клея, обе реплики синхронно сделают один полный оборот от начала впрыска. Таким образом, в центральной части собираемого диска образуется колечко клея. Затем иголка шприца отойдёт в сторону и обе реплики совместятся; в таком состоянии рука манипулятора перенесет их на центрифугу, которая раскрутит их по специальной программе. Эта программа учитывает массу клея, его вязкость, температуру. Манипулируя параметрами программы, оператор ли-нии добивается нужных значений толщины клеевого слоя.

Манипулятор перенесет сборку двух реплик уже под «жаркое солнышко» ультрафиолетовой лампы, где клей в один момент затвердеет подчинившись процессу фотополимеризации.

Если все пройденные операции были выполнены верно и добросовестно, то диск обязательно должен читаться. Правда он ещё не получил нарядного лейбла, но функционировать уже должен. А если нет? Надо проверить и убедиться.

Контроль дисков на стадии репликации

Любое производство нуждается в контроле качества, дабы не разориться от претензий заказчиков. Мы заканчиваем описание процесса репликации поэтому уделим внимание промежуточному автоматическому контролю продукции на этом этапе. Для этих целей на линии имеется станция, которую обычно называют сканером. Эта станция осуществляет сканирование (просмотр) поверхности диска. Здесь решается проблема выявления механических и технологических дефектов. Царапины, которые могут появляться в процессе производства, тонкое или повреждённое напыление, пузыри в поликарбонате или клеевом слое, повреждения матрицы случайно залетевшим литником или пивом, и прочее, прочее….

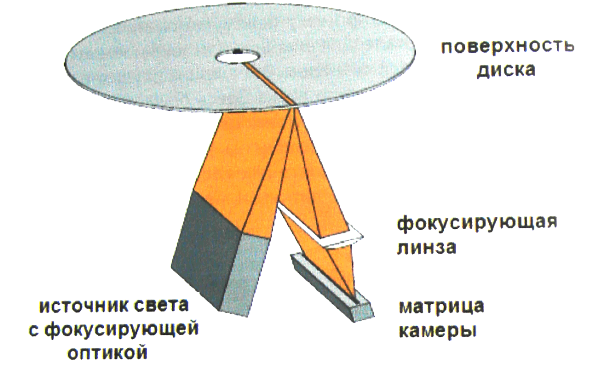

Пучок света проходит через фокусирующие линзы и падает на поверхность диска. Отражается, снова проходит через фокусирующую оптику и попадает на фотоприёмник, который по существу аналогичен устройству в цифровом фотоаппарате. Принципиальное отличие в том, что пиксели расположены в один ряд, например 2048×1. На рисунке видно, что при этом сканируется только узкая полоса, радиус поверхности. Для сканирования всей поверхности диск поворачивается на 360 градусов с помощью вращающегося столика. (Естественно, для сканирования обеих сторон DVD-10 надо иметь такое же устройство сверху диска. Если сканировать стороны по очереди, проблематично уложиться в производственный цикл. Для источника света существует ряд жёстких критериев. Сканируемая поверхность должна освещаться одинаково во всех местах. Для этого используется светодиод или галогеновая лампа. На сканируемую область во всех её точках падают одинаковые лучи, и, следовательно, отражённые лучи будут одинаковы, но только если структура диска не имеет повреждений. При наличии повреждений будет наблюдаться некая контрастная картинка. Причем ее характер будет меняться в зависимости от характера повреждения. Дефекты можно классифицировать, основываясь на ряде оптических эффектов, таких как: — поглощение света.