Электроформинг

Прежде чем рассуждать о процессе электроформинга, специалисты компании L-PRO из Нижнего Новгорода расскажут о понятиях из электрохимии и гальванотехники. Полагаем, кому нибудь будет полезно или, скажем, просто интересно.

Известно, что в природе существуют материалы, проводящие электрический ток, и они делятся на две группы:

- первые не претерпевают никаких химических изменений;

- вторые испытывают существенные изменения, особенно на аноде и катоде.

Эти вторые называются электролитами, и к ним относятся кислоты, щёлочи, соли в растворах и расплавах, а сам процесс называют электролизом. Процесс электролиза изучает электрохимия, а гальванотехника — раздел прикладной электрохимии. Гальванотехника делится на два серьёзных раздела: гальваностегию и гальванопластику.

Задача гальваностегии — получать декоративные и защитные покрытия, а гальванопластики (или по заграничному сленгу — электроформинга) — получать прецизионные (очень точные) копии с токопроводящих слоёв оригинальных изделий.

Для любознательных

О качестве воды

Для мытья стёкол, матриц, а также для приготовления электролита и растворов на разных стадиях технологического процесса используют так называемую деионизованную воду. Это вода, из которой удалены не только коллоидные загрязнения, бактерии, вирусы, но и «все» ионы. Значит, вода стала диэлектриком. Её удельное сопротивление должно быть не ниже 12 Мом/см при температуре 25 °С.Для получения такой воды на производстве используют специальную установку, занимающую отдельное помещение, поскольку воды нужно много.Сначала воду просто фильтруют каскадом различных фильтров, а затем пропускают через полупроницаемую мембрану, на которой остаются всяческие загрязнения, в том числе ионы, содержащиеся в исходной воде.

Этот процесс получил название обратного осмоса. Почему обратный осмос? Осмос, прямой осмос, питает всю растительность нашей планеты. Задача осмоса состоит в том, чтобы доставить до самого верхнего листочка питательную влагу, насыщенную кормом, то есть отдать ионы растению, а задача обратного осмоса, применяемого исключительно в технике, скинуть ионы в шлам и дать потребителю очень чистую пустую воду.

Но, если этой воде позволить постоять в емкости, скажем пару часов, то можно ожидать, что в емкости заведутся колонии бактерий Они нам не нужны. Поэтому вода должна постоянно циркулировать и облучаться ультрафиолетом для дезинфекции.

И последнее: из воды надо выудить оставшиеся катионы с помощью процесса ионообменной очистки анионы. Для этого пропустим её через специальные ёмкости, в которых уложены ионообменные смолы. Теперь вода приготовлена, можно промывать стекла и делать мастер.

1.Комплект гальванических ванн на четыре матрицы. 2.Система фильтрации для очистки электролита.

1.Комплект гальванических ванн на четыре матрицы. 2.Система фильтрации для очистки электролита.

Для любознательных

Гальваника — от имени итальянского физиолога Луиджи Гальвани (1737-1798), обнаружившего возникновение разности потенциалов при контакте металла с электролитом.Явление гальванопластического копирования Борис Семёнович Якоби (1801-1874) впервые обнаружил в 1836 году. Уже 5 октября 1838 года на заседании Академии наук был прочитан доклад Якоби об изобретении техники гальванопластики.

Доклад сопровождался демонстрацией гальванопластических копий гравированных печатных форм. Впервые техническое применение гальванопластика получило в мастерской Экспедиции заготовления государственных бумаг (в последствии — ГОЗНАК). В 1840 году в Петербурге организовано крупное предприятие гальванопластического воспроизведения скульптуры численностью более 2500 человек.

Ежегодно оно перерабатывало 15 т меди и 5 т серебра. А в 1867 году на Всемирной выставке в Париже И. М. Федоровский, заведующий гальванопластическим отделением при Кронштадтском пароходном заводе, экспонировал трубы без шва, изготовленные путём гальванопластики в его мастерской.

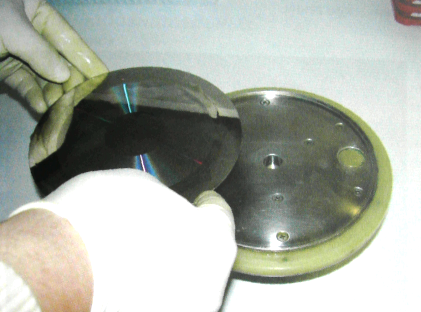

1.Оператор устанавливает мастер на планшайбу катода. 2.Установка контактного кольца.

1.Оператор устанавливает мастер на планшайбу катода. 2.Установка контактного кольца.

Катионы (положительные ионы) при электролизе переносятся к катоду анионы (отрицательные ионы) — к аноду. В электролите при прохождении тока движутся ионы, а не электроны, анионы как бы перетаскивают электроны через раствор от катода к аноду, в действительности же анионы сдают аноду свои электроны.

Понятно, что по Фарадею количество осаждённого на катоде никеля прямо пропорционально времени и плотности тока; увеличим ток, значит, сократим время выращивания матрицы. Однако, увеличение плотности тока в зоне анода приводит к повышению концентрации ионов металла и запирает растворение анода: наступает так называемая пассивность анода, и на нём начинается процесс «брожения», газовыделения. Чтобы устранить эту проблему электролит перемешивают и нагревают.

Современная установка для промышленного выращивания матриц представляет собой устройство, состоящее из нескольких отдельных ванн, в которых процесс электроформинга может идти параллельно. Каждая из ванн управляется от своего терминала (монитора), имеет свою систему циркуляции электролита, свою анодную корзину.

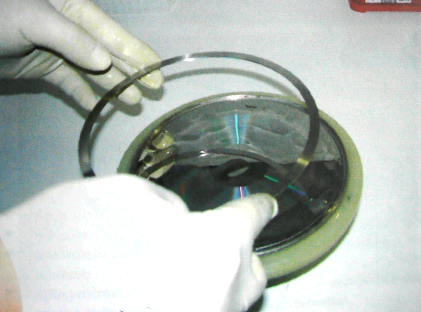

1.Гальваник завешивает катодную планшайбу с мастером. 2.Мастер опускается в гальваническую ванну.

1.Гальваник завешивает катодную планшайбу с мастером. 2.Мастер опускается в гальваническую ванну.

Гальвано-ванна представляет собой заполненный электролитом резервуар, в который помещены два электрода, между которыми создаётся разность потенциалов. На катод завешивается тот самый мастер, о котором было рассказано в предыдущей главе, на аноде — анодная корзина с никелевыми шарикам.

Под действием электрического поля положительно заряженные ионы никеля перемещаются на катод — таким образом вырастает никелевая матрица с заданной информационной базой данных. Производительность такой установки около одной матрицы в час с каждой ванны.

Изготовление матрицы в главном сводится к процессу наращивания никеля тонким равномерным и плотным слоем, точно копирующим по всей площади геометрию питов и лендов мастера.

Причём с минимальным внутренним напряжением металлического осадка на тонкую напылённую на фоторезист контактную плёнку стеклянного мастера. Иначе либо матрица вырастет кривой, либо не вырастет совсем, потому что гальванический осадок просто сорвет её со стекла мастера. Качество изделия будет зависеть от многих технологических параметров:

- концентрации сульфамата никеля (основной компонент реакционной среды);

- концентрации борной кислоты (стабилизирует рН среды);

- рН среды (электролита), регулируется добавлением сульфаминовой кислоты;

- температурой реакционной среды +56 °С;

- скоростью циркуляции раствора между анодом и катодом (15-18 л/мин.);

- скоростью вращения катода (60 оборотов в минуту);

- конфигурацией программы приращения плотности тока;

- системой мониторинга процесса.

Кроме того, матрица должна обладать высокой износостойкостью, чтобы производство не было убыточным. Матрица должна выдерживать тираж в 100 тысяч экземпляров и более с одной установки на пресс-форму, если нет, то это ненормально. Износостойкость матрицы характеризуется в основном её твёрдостью. В производственной практике принято считать высококачественной матрицу с твёрдостью от 180 до 250 единиц по Виккерсу.

Для любознательных

О дефектах

Возникновение дефектов в процессах гальванопластики не новость, и обычно это, в первую очередь, связано с человеческим фактором: неправильные действия персонала (от непонимания, незнания или халатности), несоблюдение технологии Автоматизация процесса производства далеко не всегда решает эту задачу, поскольку тоже недостаточно «мудра».

Приведём некоторые распространённые примеры.

* Грубое шероховатое отложение никеля с дендритами (твёрдые выступающие наросты на тыльной поверхности будущей матрицы).

Возможные причины:

- загрязнение электролита взвешенными частицами, грязная анодная корзина, присутствие посторонних катионов железа, цинка, меди;

- дефицит ПАВ (поверхностно активных веществ) в растворе электролита;

- повышенная плотность тока, точнее не соответствие

- температуре электролита;

- повышенная величина рН.

Способ устранения: Отфильтровать электролит, промыть аноды, выполнить операцию электро-очистки (проработать электролит малым током 0,1-0,5 А на дм2). Долить ПАВ, подогреть электролит, но не выше 60 °С, или снизить ток. От-корректировать рН 3,8-4,0.

* Питтинг (язвы, кратеры с тыльной стороны матрицы).

Возможные причины:

- дефицит борной кислоты в электролите;

- пассивация анодов, плохое перемешивание электролита;

- завышенная плотность тока при низкой концентрации

- присутствие аммония в растворе электролита вследствие гидролиза сульфаминовой кислоты.

Возможные способы устранения:

добавить борной кислоты до концентрации 55-60 г/л. Увеличить проток электролита до 18-20 литров в минут Откорректировать силу тока или концентрацию (450-500 г/л по сульфамату никеля). И последнее: замените электролит полностью или ввести в раствор немного ионов хлора (например, поваренной соли не более 5%), что остановит или затормозит гидролиз электролита, а также улучшит растворение анодов.

Финишная обработка матриц

После завершения процесса электроформинга выращенную матрицу вынимают из гальванической ванны и помещают в резервуар с водой комнатной температуры.

Под воздействием разницы температур стеклянная подложка отслаивается от никелевой пластины, частично унося с собой остатки фоторезиста.

Таким образом, получается полуфабрикат матрицы с заданной потребителем информацией.

Теперь эту загрязнённую отходами фоторезиста матрицу необходимо чисто отмыть, не повредив питы,

Аккуратно отмываем раствором гидроокиси натрия, различными электрохимическими методами, деионизованной водой, изопропиловым спиртом.

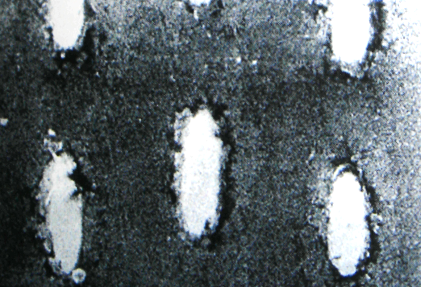

1.Плохо мыли, очень грязная работа! 2.Здесь существенно лучше, но, тем не менее, плохо!

1.Плохо мыли, очень грязная работа! 2.Здесь существенно лучше, но, тем не менее, плохо!

3.Здесь потрудились хорошо! 4.Результат небрежного отношения к матрице.

3.Здесь потрудились хорошо! 4.Результат небрежного отношения к матрице.

Поверхность матрицы — важный фактор качества.

Не умудренные опытом молодые «специалисты» могут повредить матрицу не только физической небрежностью, но и простым любопытством, дыхнув на нее табаком, слюной или пивом.

…поэтому рабочую информационную поверхность нужно закрыть специальным лаком или плёнкой, чтобы избежать повреждений на следующих этапах технологического процесса.

Качество тыльной стороны матрицы не менее важно, для этого матрицу обрабатывают с обратной стороны абразивными материалами на специализированной шлифовальной машине и полируют. В результате должна получиться плоскопараллельная зеркальная поверхность. Шлифовка может быть как сухой, так и мокрой, главное чтобы качество поверхности не вызывало сомнений в её добротности. Толщина матрицы 300 мкм по всей её площади, должна укладываться в допуск- минус 5 мкм. Никель — вязкий металл, и не любой способ обработки даст положительный результат. Любая, даже мелкая царапинка обратной стороны, еле заметный след от любопытного «дамского коготка», приведет к браку при отливке конечного продукта. Как по товарному виду, так и по потоку ошибок. В любом случае матрицу придется перешлифовать. Если удачно уложимся в допуск, то даме повезло если нет придётся делать новую матрицу, за счёт любопытной дамы!

Нахождение центра информационной спирали и вырубка контура рабочей матрицы

Конечная задача гальваника — получить рабочую матрицу, пригодную для постановки в пресс-форму литьевой машины.

Внешний диаметр рабочей матрицы принято делать 138 мм по посадочному диаметру большинства литьевых пресс-форм.

Диаметр центрального отверстия 22 мм (для DVD) и 34 мм (для CD).

Чтобы лазерный лучик плеера не потерял дорожку на всей так, чтобы на всей дистанции DVD-диска длиной около 12 километров нужно сделать так, чтобы отверстие матрицы находилось точно по центру информационной спирали.

Чтобы выполнить эту операцию, автоматизированная система контроля с телевизионным микроскопом анализирует все геометрические координаты, тестирует и вырубает отверстие с высочайшей точностью. Далее прячем матрицу в специальный контейнер и бережно сохраним красавицу до встречи с пресс-формой литьевой машины.

Матрицы со специальным нанесением изображения или логотипа на поверхность, называется: спец-мастеринг (Pit-Art).

Для любознательных

Сейчас мы рассмотрели один из вариантов классического технологического процесса мастеринга и электроформинга, то есть получения никелевой матрицы, предназначенной для выполнения тиража уже самих дисков.

Кроме рассмотренного варианта существуют и другие технологии. Их не следует забывать, спор о праве существовать разрешит практика бизнеса.

Например, существует Firetrac Recording System, где мастером (Master Disc Blank) является специальная поликарбонатная подложка c направляющими треками, покрытая вместо фоторезиста нитроцеллюлозой. Происходит регистрация информации здесь в нитроцеллюлозе за счет выжигания мощным пучком лазера пит нитроцеллюлозе. Преимуществом этой технологии является то, что не нужны мокрые станции, а рекордер дёшев малогабаритен, немногим больше домашнего драйвера. Конструкция этой подложки очень схожа с дисками типа CD-R. Выжженная подложка затем покрывается серебром около 50 нм и далее завешиваемся в гальваническую ванну для наращивания матрицы практически как в стандартной технологии. Естественно, что в этом случае геометрия информационного рельефа отличается от классической технологии.

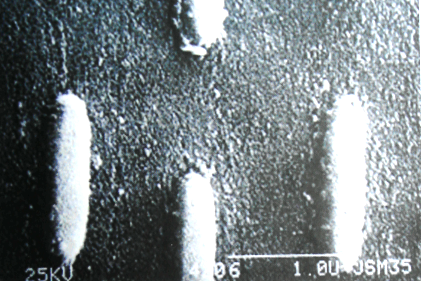

На фото участок матрицы CD диска по технологии Firetrac Recording System.

Хорошо видны питы и направляющие треки, оставшиеся от Master Disc Blank.

Конечно, технология имеет много недостатков. Подложки очень капризны к условиям хранения, к тому же один эксклюзивный производитель. Нужно выполнить массу эмпирических умозаключений, чтобы поймать качественные параметры записи. Состояние поверхности целлюлозы очень чувствительно к внешним факторам. Питы имеют нетрадиционную конфигурацию высоких вытянутых хребтов, значительно превышающих размер в четверть волны красного лазера, что не всегда хорошо для воспроизводящего устройства. Плоскость ленда имеет высокую шероховатость поверхности, что является причиной наличия значительного уровня шумов в дисках, отпечатанных с матриц по этой технологии.

Интерферограмма никелевой матрицы CD выполненная по технологии Firetrack.