Офсетная печать на CD дисках

Самым эффектным событием в производстве CD, конечно, является принтинг — нанесение «лейбла» (изображения) на готовый компакт-диск. В настоящее время самыми распространёнными способами печати на CD и DVD в промышленных масштабах являются офсетная печать и трафаретная (шелкография). До недавнего времени метод трафаретной печати был, пожалуй, единственным способом печати компакт-дисков. Он и сейчас, несомненно, остаётся самым востребованным ввиду своей простоты, неприхотливости процесса, не требующего особых температурных и атмосферных условий, возможности нанесения плашек заказными красками Pantone. К сожалению, фотографического качества рисунка с хорошей детализацией, качественными градиентами и прорисовкой полутонов таким способом получить практически невозможно. Появление на рынке всё более продвинутых форматов неизбежно влекло за собой и качественное изменение нанесения изображений (лейблов) на диск. Традиционный — «мокрый» офсет (с увлажнением печатной формы) не подходит для печати по поверхности CD в силу своих технологических особенностей и проблемы гигроскопичности материала, из которого отливаются диски, поэтому для офсетной печати на CD, с недавнего времени, получил распространение метод «сухого» офсета.

Рассмотрим всё по порядку. Существует две разновидности офсетной печати. Традиционный «мокрый» способ и «сухой». Сама технология офсета, в отличие от трафаретной печати, основана на перенесении изображения с печатной формы посредством оттиска на плоскую поверхность запечатываемого материала. Офсет имеет массу преимуществ перед шелкографией. Фотографические оттиски с превосходной детализацией, отличная прорисовка полутеней и деталей в полутенях и тенях, отсутствие муара тонкая «сатиновая» фактура. Качественные, ровные и мягкие градиенты. Быстрый переход к последующему тиражу. Высокая скорость процесса изготовления печатных форм, в сравнении с изготовлением сетчатых трафаретов в шелкографии. И, конечно же, впечатляющая экономичность.

С давних пор было известно, что офсетная (плоская) печать основана на избирательном смачивании находящихся в одной плоскости печатающих и пробельных элементов. При этом пробельные элементы перед процессом печати должны быть увлажнены, иначе произойдёт закатывание краски по всей поверхности печатной формы, лишь в увлажнённом состоянии пробельные элементы будут отталкивать краску от своей поверхности, обеспечивая её накат только на печатающие элементы и, таким образом, печать.

Каждая секция печатной машины имеет увлажняющий агрегат, который призван смачивать печатную форму смесью воды и спирта. Печатнику, особенно начинающему, очень трудно соблюсти баланс и режим увлажнения формы. И вообще, процесс этот очень капризный и требует огромных знаний и колоссального опыта. Рассмотрим строение традиционной печатной формы для офсета.

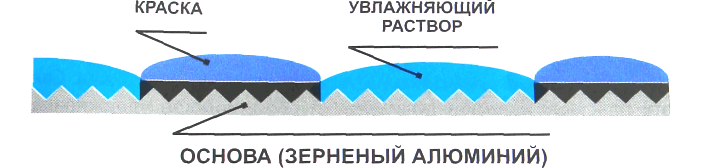

На рисунке показана традиционная офсетная форма для работы с увлажняющим раствором. Она состоит из нескольких слоёв, но для упрощения показаны лишь основные — это зернёная или анодированная поверхность алюминиевой пластины и слой диазосоединений, полученный после задубливания фоточувствительного покрытия. В процессе печати увлажняющий раствор смачивает неровную поверхность алюминия и отталкивается от маслянистой поверхности диазо-смол. Краска же, наоборот, хорошо ложится на верхний слой печатных элементов и не может попасть на смоченную поверхность пластины. В традиционном офсете используются краски на основе растворителей, что совершенно недопустимо для печати на CD.

На рисунке показана традиционная офсетная форма для работы с увлажняющим раствором. Она состоит из нескольких слоёв, но для упрощения показаны лишь основные — это зернёная или анодированная поверхность алюминиевой пластины и слой диазосоединений, полученный после задубливания фоточувствительного покрытия. В процессе печати увлажняющий раствор смачивает неровную поверхность алюминия и отталкивается от маслянистой поверхности диазо-смол. Краска же, наоборот, хорошо ложится на верхний слой печатных элементов и не может попасть на смоченную поверхность пластины. В традиционном офсете используются краски на основе растворителей, что совершенно недопустимо для печати на CD.

Качество печати при традиционном способе оставляет желать лучшего. Малые элементы — точки — из-за внутреннего натяжения увлажняющего раствора заполняются им, насыщенные же области с малыми промежутками между печатными элементами, наоборот, остаются не увлажнёнными. Большим достижением считается получить картинку с 4-96 % заполнением растра. Краска, в силу большой летучести растворителей, меняет свою вязкость, что влечёт за собой разнооттеночность оттисков в одном тираже.

В начале 1982 года японская фирма Toray Industries создала технологию сухого (безводного) офсета, при котором не требуется увлажнение пробельных элементов, и печатная машина может работать без увлажняющего аппарата. Для создания краско-отталкивающего слоя пробельных элементов печатной формы, согласно этой технологии, используется силикон-каучук.

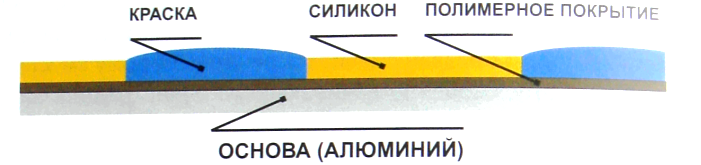

Рассмотрим теперь строение новой печатной формы, созданной для работы лишь с одним компонентом. Здесь явно просматривается трёхслойная структура. Нижним несущим слоем является, как и в предыдущем случае, алюминиевая, либо сделанная из какого-либо другого жёсткого (сохраняющего свои размеры при растяжении) материала. Сверху на эту пластину напылён полимерный слой, хорошо удерживающий краску. И самым верхним слоем является силиконовое покрытие.

1.Копировальная рама для засветки офсетных пластин 2.Проявочный процессор

1.Копировальная рама для засветки офсетных пластин 2.Проявочный процессор

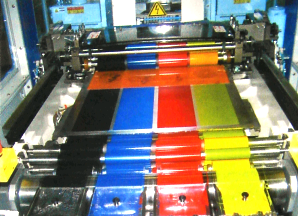

3.Отсек офсета 4.Первый screen, заливка

3.Отсек офсета 4.Первый screen, заливка

На сегодняшний день уже созданы такие фоточувствительные в ультра-фиолетовой области (именно этот спектр излучения используется на обычных копировальных рамах) материалы с содержанием силикона, которые позволяют работать как по негативной технологии (то есть под действием излучателя задубливаются печатающие элементы, а затем при проявке смывается всё лишнее), так и по распространенной в нашей стране позитивной технологии (излучение разрушает фотослои, который затем смывается проявочными реактивами).

При печати новым способом вместо пяти поверхностных контактов (увлажнение-алюминий, увлажнение-диазосоединение, краска-алюминий, краска-печатный элемент, увлажнение-краска) остается всего два. Это приводит к заметному упрощению процесса печати и уменьшает количество возможных проблем. Специальная краска хорошо удерживается на полимерной поверхности печатающих элементов, а слегка возвышающиеся участки с содержанием силикона чётко ограничивают эти места, не допуская попадания краски на пробельные территории. Именно этим и объясняется возжность увеличения линиатуры растра с сохранением качества оттисков. Япония стала первой страной, где эта технология впервые была опробована, затем она стала использоваться в Европе и в других регионах, вызвав большой интерес у полиграфистов.

Даже при сравнении двух отпечатков с одинаковым разрешением 175 dpi, полученных новым способом и традиционным с помощью увлажнения, заметна разница в пользу безводного способа за счёт более плавного перехода цветов (более широкой градационной характеристики).

На этих оттисках можно увидеть как 1 так и 99-процентную точку.

К краскам безводной технологии предъявляются особые требования:

- они должны обеспечивать чистую печать с высокой резкостью изображения;

- быть достаточно интенсивными по насыщенности.

Для удовлетворения всех этих требований краски имеют пониженую липкость и вязкость, по сравнению с традиционными красками.

Очень важную роль играет постоянство плотности и других физико-химических свойств краски в течение всего времени печатания. Было подмечено, что если вязкость краски меняется в ту или иную сторону, то это сразу же отражается на качестве печатной продукции: либо теряются теневые участки изображения, либо света, то есть изображение начинает тенить (фон по всей площади) или бледнеть. Изменения температуры краски всего на 3 °С уже достаточно, чтобы нарушить условия адгезии (прилипания). Поэтому для поддержания нужной температуры красочного стола и раскаточных валиков в пределах 22-23 °С применяется дополнительное устройство — чиллер, или, попросту, автоматический радиатор — холодильник. Влажность так же имеет очень важное значение в процессе печати. Проще говоря, климатический комфорт для процесса офсетной печати в сухом варианте жизненно необходим. Технология «сухого» офсета ещё мало изучена. Отсутствие (в России) доступных руководств требует от печатника большой наблюдательности, умения анализировать и должной аккуратности.

Офсетный принт — это конструктивный симбиоз секции офсета и двух скрин-секций. Офсетная печать реализована по способу «мокрое по мокрому». Каждый последующий базовый CMYK-цвет наносится без промежуточной сушки. Поэтому следование цветов происходит по модели K-C-M-Y, чёрная краска здесь идет первой, создавая глубину для последующих цветов. Она имеет более жидкую консистенцию, таким образом, последующие, более вязкие краски не залипают при печати. Прежде чем попасть на офсетную секцию, диск поступает на первую скрин-секцию, где на его поверхность наносится белая краска с последующей сушкой под УФ-лампой. Вторая скрин-секция используется после того как нанесены и высушены базовые краски, обычно она применяется для нанесения лака поверх изображения. УФ-лак служит для закрепления изображения и придания ему контрастности и глянца. Последняя операция вовсе не обязательна.

Экономичность «сухого» офсета, по сравнению с трафаретной печатью, очевидна. Во-первых, краска, проходя через растирочные валы, накатывается на поверхность диска очень тонким слоем (в несколько микрон), что очень экономит краску. Скрин-принт расходует в несколько раз больше краски на единицу продукции. В трафаретной печати сетки после тиража зачастую приходят в полную негодность, и каждый раз их приходится делать заново. Печатная форма сухого офсета при правильном использовании и хранении выдерживает до 200 000 оттисков. К слову, в листовой типографской печати для каждого цвета изготавливается своя форма, так же как и сетка в скрин-печати. Для «сухой» офсетной печати CD и DVD дисков нужна лишь одна форма, на которой располагаются (все четыре цвето-делённые картинки CMYK). Приводка (совмещение) цветов происходит при сепарации плёнок. В листовой и трафаретной печати приводка реализуется по каждой секции и отнимает массу времени.

Силикон и пластик не окиспяются и не рассыхаются и не требуют дополнительной защиты от окисления (гумирования), как в случае с традиционными формами с увлажнением. Таким образом, «сухая» офсетная печать является самым экономичным удобным, качественным и прогрессивным способом печати на CD и DVD. Недостатком метода является невозможность печати заказными цветами, что с лихвой компенсируется массой других достоинств данной технологии.